Arbeitshinweise

- Ziehen Sie vor allen Arbeiten am Elektrowerkzeug den Netzstecker aus der Steckdose.

- Verwenden Sie Ihr Elektrowerkzeug nur mit dem Zusatzgriff (2).

- Setzen Sie das Elektrowerkzeug nur ausgeschaltet auf die Mutter/Schraube auf. Sich drehende Einsatzwerkzeuge können abrutschen.

Das Drehmoment ist abhängig von der Schlagdauer. Das maximal erzielte Drehmoment resultiert aus der Summe aller durch Schläge erzielten Einzeldrehmomente. Das maximale Drehmoment wird nach einer Schlagdauer von 6–10 Sekunden erreicht. Nach dieser Zeit erhöht sich das Anziehdrehmoment nur noch minimal.

Dagegen erwärmt sich das Getriebegehäuse fühlbar.

Hinweis: Die Folgen einer übermäßigen Erwärmung sind ein hoher Verschleiß an sämtlichen Schlagwerkteilen und ein hoher Schmiermittelbedarf.

Die Schlagdauer ist für jedes erforderliche Anziehdrehmoment zu ermitteln. Das tatsächlich erzielte Anziehdrehmoment ist stets mit einem Drehmomentschlüssel zu überprüfen.

Verschraubungen mit hartem, federndem oder weichem Sitz

Werden im Versuch die in einer Schlagfolge erzielten Drehmomente gemessen und in ein Diagramm übertragen, erhält man die Kurve eines Drehmomentverlaufs. Die Höhe der Kurve entspricht dem maximal erzielbaren Drehmoment, die Steilheit zeigt, in welcher Zeit dies erreicht wird.

Ein Drehmomentverlauf hängt ab von folgenden Faktoren:

- Festigkeit der Schrauben/Muttern

- Art der Unterlage (Scheibe, Tellerfeder, Dichtung)

- Festigkeit des zu verschraubenden Materials

- Schmierverhältnisse an der Schraubverbindung

Entsprechend ergeben sich folgende Anwendungsfälle:

- Harter Sitz ist gegeben bei Verschraubungen von Metall auf Metall bei Verwendung von Unterlegscheiben. Nach einer relativ kurzen Schlagzeit ist das maximale Drehmoment erreicht (steiler Kennlinienverlauf). Unnötig lange Schlagzeit schadet nur der Maschine.

- Federnder Sitz ist gegeben bei Verschraubungen von Metall auf Metall, jedoch bei Verwendung von Federringen, Tellerfedern, Stehbolzen oder Schrauben/Muttern mit konischem Sitz sowie bei Verwendung von Verlängerungen.

- Weicher Sitz ist gegeben bei Verschraubungen von z. B. Metall auf Holz, oder bei Verwendung von Blei- oder Fiberscheiben als Unterlage.

Bei federndem bzw. weichem Sitz ist das maximale Anziehdrehmoment geringer als bei hartem Sitz. Ebenso ist eine deutlich längere Schlagzeit erforderlich.

Schlagzeit ermitteln

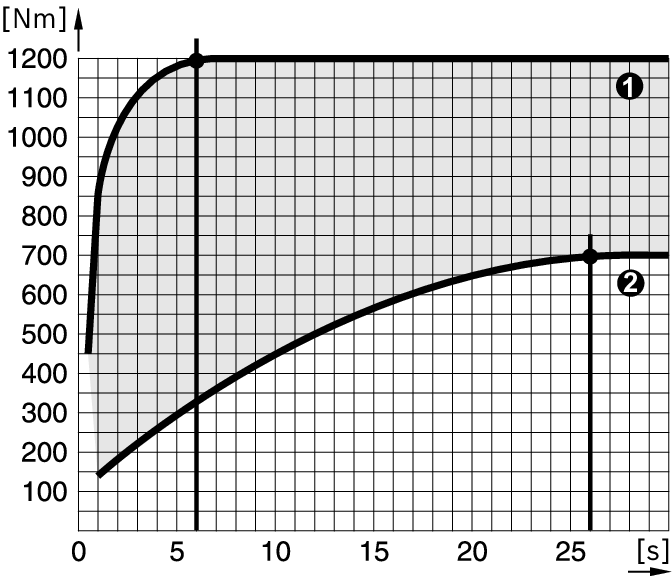

Die Diagramme (Beispiele) zeigen das Anziehdrehmoment [Nm] abhängig von der Schlagdauer [s]:

❶ für harten Sitz

❷ für weichen Sitz.

Die Angaben sind Mittelwerte und je nach Anwendungsfall verschieden. Zur Kontrolle ist das Anziehdrehmoment stets mit einem Drehmomentschlüssel zu überprüfen.

Diagramm für GDS 24

Das höchste Drehmoment wird erreicht:

- für einen harten Sitz nach ca. 10 Sekunden Schlagdauer

- für einen weichen Sitz nach ca. 22 Sekunden Schlagdauer

Diagramm für GDS 30

Das höchste Drehmoment wird erreicht:

- für einen harten Sitz nach ca. 6 Sekunden Schlagdauer

- für einen weichen Sitz nach ca. 26 Sekunden Schlagdauer

Richtwerte für maximale Schrauben-Anziehdrehmomente handelsüblicher Schrauben können Sie der nachfolgenden Tabelle entnehmen.

Richtwerte für maximale Schrauben-Anziehdrehmomente

Angaben in Nm, berechnet aus dem Spannungsquerschnitt; Ausnutzung der Streckgrenze 90 % (bei Reibungszahl μges = 0,12). Zur Kontrolle ist das Anziehdrehmoment stets mit einem Drehmomentschlüssel zu überprüfen.

Festigkeitsklassen nach DIN 267 | Standard-Schrauben | Hochfeste Schrauben | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

3.6 | 4.6 | 5.6 | 4.8 | 6.6 | 5.8 | 6.8 | 6.9 | 8.8 | 10.9 | 12.9 | |

M8 | 6.57 | 8.7 | 11 | 11.6 | 13.1 | 14.6 | 17.5 | 19.7 | 23 | 33 | 39 |

M10 | 13 | 17.5 | 22 | 23 | 26 | 29 | 35 | 39 | 47 | 65 | 78 |

M12 | 22.6 | 30 | 37.6 | 40 | 45 | 50 | 60 | 67 | 80 | 113 | 135 |

M14 | 36 | 48 | 60 | 65 | 72 | 79 | 95 | 107 | 130 | 180 | 215 |

M16 | 55 | 73 | 92 | 98 | 110 | 122 | 147 | 165 | 196 | 275 | 330 |

M18 | 75 | 101 | 126 | 135 | 151 | 168 | 202 | 227 | 270 | 380 | 450 |

M20 | 107 | 143 | 178 | 190 | 214 | 238 | 286 | 320 | 385 | 540 | 635 |

M22 | 145 | 190 | 240 | 255 | 290 | 320 | 385 | 430 | 510 | 715 | 855 |

M24 | 185 | 245 | 310 | 325 | 370 | 410 | 490 | 455 | 650 | 910 | 1100 |

M27 | 275 | 365 | 455 | 480 | 445 | 605 | 725 | 815 | 960 | 1345 | 1615 |

M30 | 370 | 495 | 615 | 650 | 740 | 820 | 990 | 1100 | 1300 | 1830 | 2200 |

Beispiel für die Ermittlung der Schlagzeit (GDS 30)

Schraube M 24 mit Festigkeitsklasse 8.8 = Schrauben- Anziehdrehmoment 650 Nm

Aus dem Diagramm GDS 30 ergibt sich bei 650 Nm eine Schlagdauer von 0,8 Sekunden siehe Diagramm für GDS 30.

Tipps

Torsionsstäbe besitzen einen Schaft mit einem genau kalibrierten, verringerten Durchmesser. Sie wirken dadurch drehmomentsbegrenzend. Ein Torsionsstab wird zwischen Schlagschrauber und Bit gesteckt.

Als Faustformel für die Anwendung gilt: Kerndurchmesser der Schraube = Wirkdurchmesser des Torsionsstabs. Die Schlagdauer ist durch Schraubversuche zu ermitteln.

Zum Aufhängen ist im Schwerpunkt des Elektrowerkzeugs eine Aufhängeöse (1) angebracht.

Mit einem Winkelstück (Zubehör) können Sie die Position des Handgriffs verändern.

Bei Temperaturen unter dem Gefrierpunkt sollten Sie das Elektrowerkzeug zunächst ca. 3 Minuten im Leerlauf betreiben, um die Schmierleistung im Elektrowerkzeug zu verbessern.