Wskazówki dotyczące pracy

- Przed przystąpieniem do jakichkolwiek prac przy elektronarzędziu należy wyjąć wtyczkę z gniazda.

- Elektronarzędzia należy używać wyłącznie z zamontowaną rękojeścią dodatkową (2).

- Nie wolno przykładać włączonego elektronarzędzia do nakrętki/śruby. Obracające się narzędzia robocze mogą ześlizgnąć się z nakrętki lub z łba śruby.

Moment obrotowy jest uzależniony od czasu trwania udaru. Maksymalny osiągnięty moment obrotowy wynika ze wszystkich osiągniętych przez ruchy udarowe pojedynczych momentów obrotowych. Maksymalny moment obrotowy może zostać osiągnięty po udarze trwającym 6–10 sekund. Po tym czasie moment dokręcania podwyższa się już tylko minimalnie.

Obudowa przekładni ogrzewa się za to w sposób wyczuwalny.

Wskazówka: Efektem nadmiernego ogrzania jest zwiększone zużycie wszystkich części mechanizmu udarowego i podwyższone zapotrzebowanie na środki smarne.

Czas trwania udaru należy ustalić oddzielnie dla każdego wymaganego momentu obrotowego dokręcania. Rzeczywiście osiągnięty moment obrotowy dokręcania należy stale kontrolować za pomocą klucza dynamometrycznego.

Połączenia śrubowe twarde, sprężynujące lub miękkie

Momenty obrotowe, osiągnięte w jednym cyklu udarów i zmierzone podczas próbnego wkręcania, należy nanieść na diagram, aby otrzymać krzywą przebiegu momentu obrotowego. Wysokość krzywej odpowiada maksymalnemu momentowi obrotowemu, a jej nachylenie odpowiada czasowi, w jakim zostanie on osiągnięty.

Przebieg momentu obrotowego zależny jest od następujących czynników:

- Wytrzymałość śrub/nakrętek

- Rodzaj podłoża (podkładka, sprężyna talerzowa, uszczelka)

- Wytrzymałość materiału przeznaczonego do wkręcania

- Ilość/rodzaj smaru na połączeniu śrubowym

Zgodnie z powyższym rozróżnić można następujące rodzaje zastosowań:

- Wkręcanie twarde ma miejsce w przypadku łączenia metalu z metalem przy użyciu podkładek. Po stosunkowo krótkim czasie udaru osiągany jest maksymalny moment obrotowy (stromy przebieg krzywej charakterystycznej). Zbyt długi czas udaru szkodzi tylko maszynie.

- Wkręcanie sprężynujące ma miejsce, gdy łączony jest metal z metalem, jednak przy użyciu podkładek sprężystych, sprężyn talerzowych, rozpórek lub śrub/nakrętek z gniazdem stożkowym, a także przy zastosowaniu przedłużek.

- Wkręcanie miękkie ma miejsce w przypadku łączenia np. metalu z drewnem lub w przypadku podłożenia podkładki ołowiowej lub z włókniny.

W przypadku wkręcania sprężynującego lub miękkiego maksymalny moment obrotowy dokręcania jest niższy niż w przypadku wkręcania twardego. Konieczny jest też zdecydowanie dłuższy czas udaru.

Ustalanie czasu trwania udaru

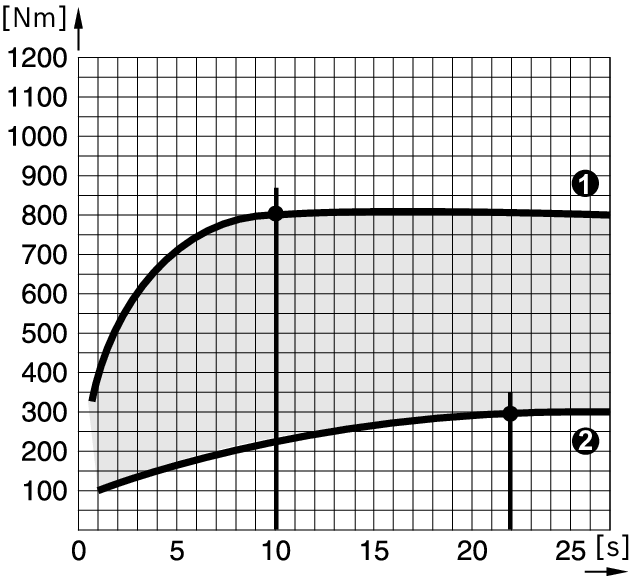

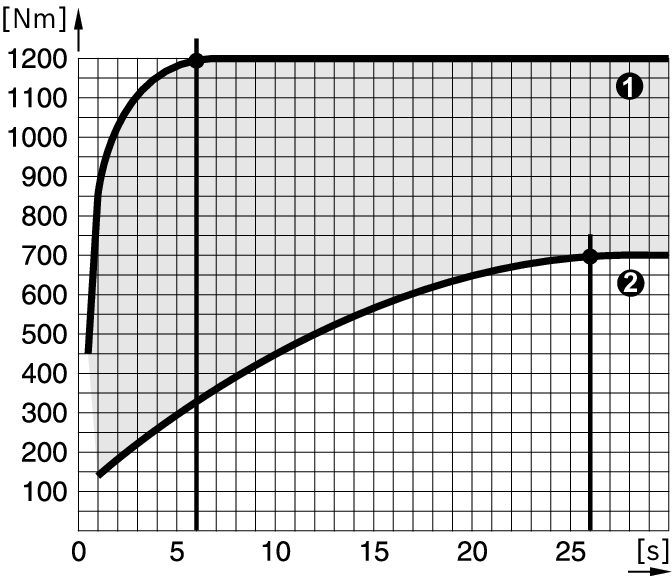

Na wykresach (przykłady) pokazano moment obrotowy dokręcania śruby [Nm] w zależności od czasu trwania udaru [s]:

❶ dla wkręcania twardego

❷ dla wkręcania miękkiego.

Podane wartości są wartościami średnimi i różnią się w zależności od rodzaju zastosowania. Konieczna jest stała kontrola momentu dokręcania za pomocą klucza dynamometrycznego.

Wykres dla GDS 24

Osiągnięcie najwyższego momentu obrotowego następuje:

- dla wkręcania twardego po ok. 10 sekundach trwania udaru

- dla wkręcania miękkiego po ok. 22 sekundach trwania udaru

Wykres dla GDS 30

Osiągnięcie najwyższego momentu obrotowego następuje:

- dla wkręcania twardego po ok. 6 sekundach trwania udaru

- dla wkręcania miękkiego po ok. 26 sekundach trwania udaru

Wartości maksymalne momentu obrotowego dokręcania śrub dostępnych w handlu wyszczególnione zostały w poniższej tabelce.

Wartości orientacyjne maksymalnego momentu dokręcania

Wartości podane w Nm, obliczone z pola przekroju śruby; wykorzystanie granicy plastyczności w 90 % (przy współczynniku tarcia μtot. = 0,12). Konieczna jest stała kontrola momentu dokręcania za pomocą klucza dynamometrycznego.

Klasy wytrzymałości wg DIN 267 | Śruby standardowe | Śruby o wysokiej wytrzymałości na rozciąganie | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

3.6 | 4.6 | 5.6 | 4.8 | 6.6 | 5.8 | 6.8 | 6.9 | 8.8 | 10.9 | 12.9 | |

M8 | 6.57 | 8.7 | 11 | 11.6 | 13.1 | 14.6 | 17.5 | 19.7 | 23 | 33 | 39 |

M10 | 13 | 17.5 | 22 | 23 | 26 | 29 | 35 | 39 | 47 | 65 | 78 |

M12 | 22.6 | 30 | 37.6 | 40 | 45 | 50 | 60 | 67 | 80 | 113 | 135 |

M14 | 36 | 48 | 60 | 65 | 72 | 79 | 95 | 107 | 130 | 180 | 215 |

M16 | 55 | 73 | 92 | 98 | 110 | 122 | 147 | 165 | 196 | 275 | 330 |

M18 | 75 | 101 | 126 | 135 | 151 | 168 | 202 | 227 | 270 | 380 | 450 |

M20 | 107 | 143 | 178 | 190 | 214 | 238 | 286 | 320 | 385 | 540 | 635 |

M22 | 145 | 190 | 240 | 255 | 290 | 320 | 385 | 430 | 510 | 715 | 855 |

M24 | 185 | 245 | 310 | 325 | 370 | 410 | 490 | 455 | 650 | 910 | 1100 |

M27 | 275 | 365 | 455 | 480 | 445 | 605 | 725 | 815 | 960 | 1345 | 1615 |

M30 | 370 | 495 | 615 | 650 | 740 | 820 | 990 | 1100 | 1300 | 1830 | 2200 |

Przykład ustalania czasu trwania udaru (GDS 30)

Śruba M 24 o klasie wytrzymałości 8.8 = moment obrotowy dokręcania śruby 650 Nm

Na wykresie dla GDS 30 dla momentu obrotowego 650 Nm czas trwania udaru wynosi 0,8 s zob. .

Wskazówki

Średnica trzpienia drążków skrętnych jest dokładnie wykalibrowana i zmniejszona. Dzięki temu mają one działanie ograniczające moment obrotowy. Drążek skrętny należy włożyć między wkrętarkę udarową a końcówkę wkręcającą.

Żelazna reguła dla tego rodzaju pracy to: średnica rdzenia śruby = średnica czynna drążka skrętnego. Optymalny czas trwania udaru można ustalić za pomocą próbnych wkręceń.

W punkcie ciężkości elektronarzędzia umieszczony został uchwyt do zawieszenia (1), na którym można je zawiesić.

Za pomocą specjalnej kątnicy (osprzęt) można zmienić pozycję rękojeści.

W przypadku temperatur poniżej temperatury zamarzania elektronarzędzie należy uruchomić na ok. 3 minuty na biegu jałowym, co zwiększy wydajność smarowania elektronarzędzia.